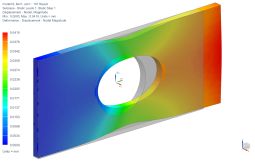

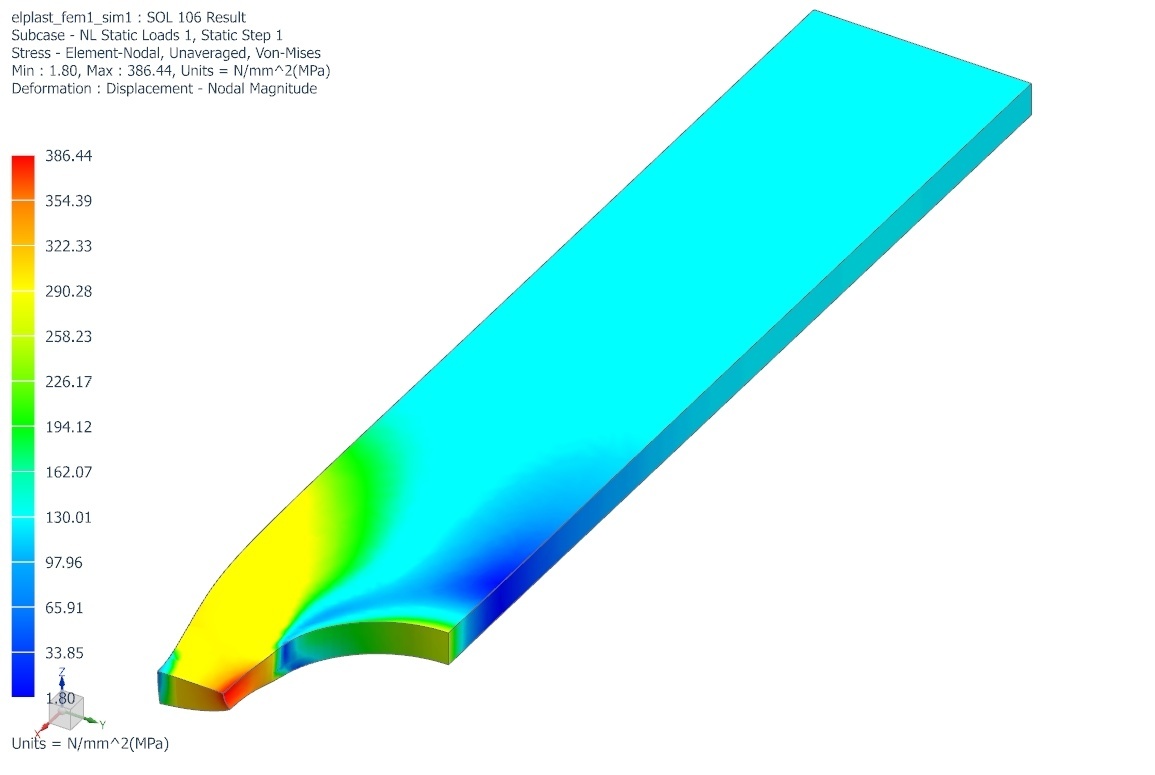

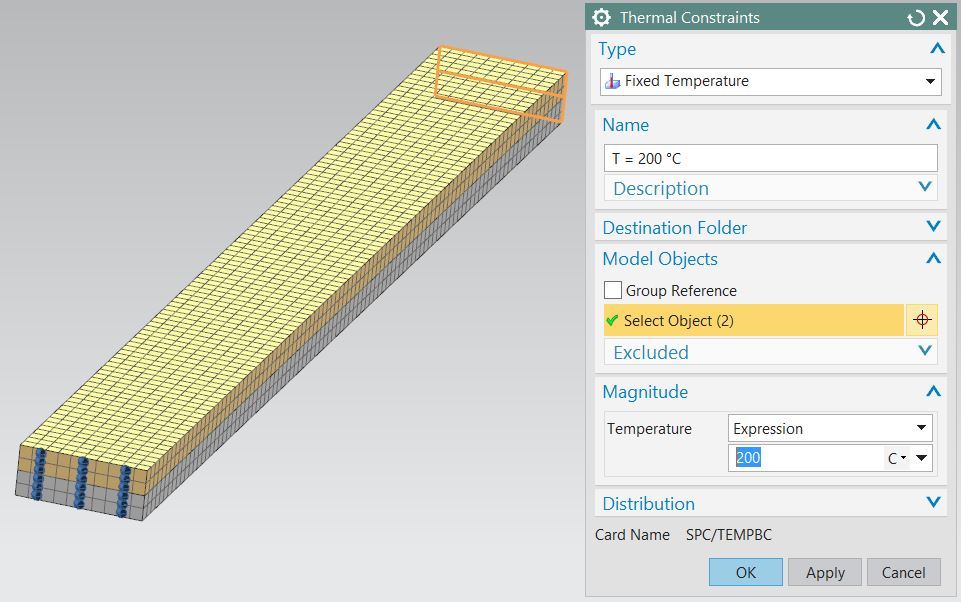

V ukázce numerické analýzy nalisovaného spoje porovnáme výsledky získané analytickým výpočtem s výsledky získanými pomocí výpočtu metodou konečných prvků. Pro návrh nalisovaného spoje máme zadanou hodnotu přenášeného výkonu a otáček. Výsledkem je návrh rozměrů nalisovaného spoje a kontrola tlaku v nalisování. Právě pro kontrolu tlaku využijeme numerickou analýzu s definovaným kontaktem.

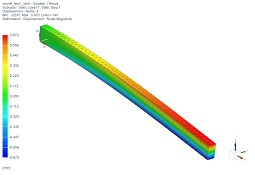

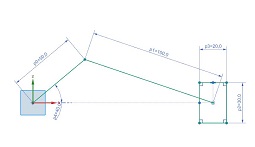

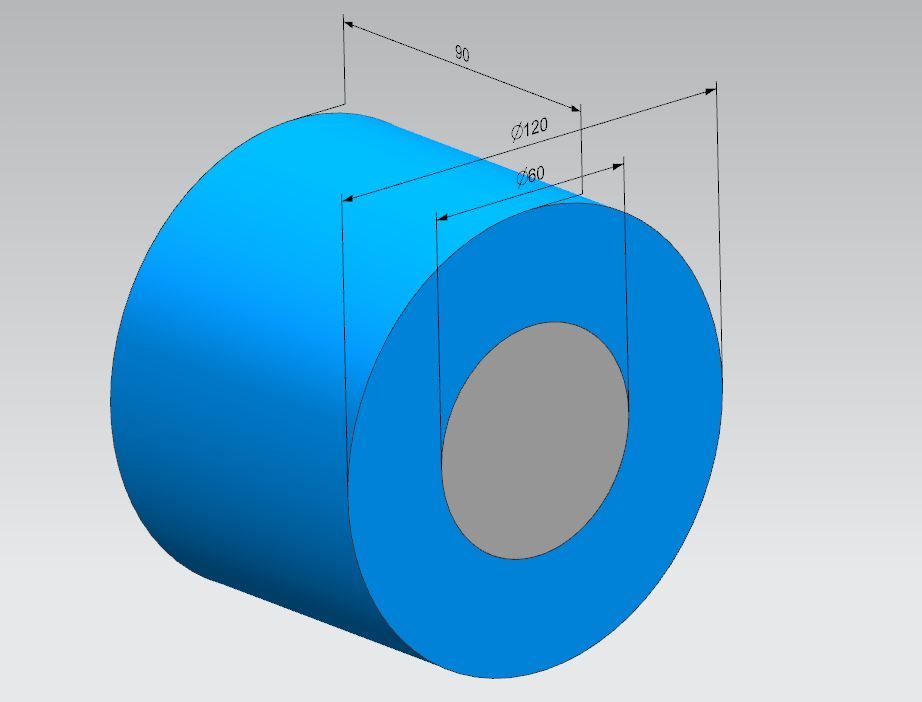

Průměr hřídele volíme tak aby vyhovoval pevnostní kontrole na krut. V našem případě volíme průměr hřídele d = 60 mm. Velký průměr D = 2*d = 120 mm a délka spoje l = 1,5*d = 90 mm.

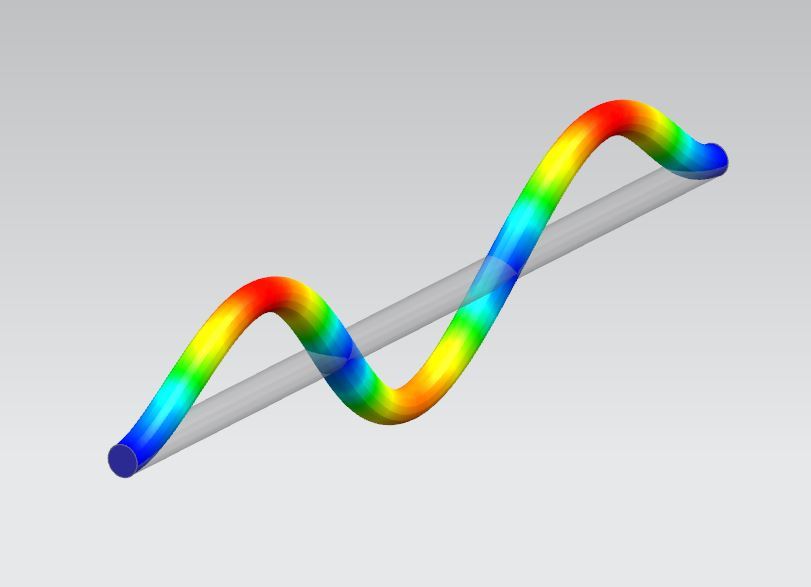

Kroutící moment, který spoje přenese Mk = pi*d*l*p*f*d/2. Z tohoto vztahu určíme tlak v kontaktní ploše p, ze kterého určíme potřebný přesah pro nalisování Δd = d*p(C+1)/E.

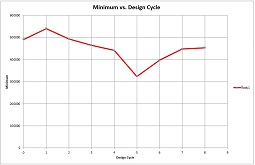

Zpětně lze pak zkontrolovat maximální tlak v nalisovaném spoji pmax = Δd*E/(d*(C+1)).